纳米材料的传统制备方法分为物理方法和化学方法。物理方法,如溅射法、真空沉积法、球磨法等,仪器设备昂贵,且制备的裸纳米材料产量低、易氧化、团聚严重。湿化法,如反相胶束法、聚合物模板法、高温水解法,均是在液相中合成纳米材料,材料表面一般带有有机稳定分子,以防止制备的纳米材料团聚和氧化。

但液相合成法大多需要较高的反应温度(200 ℃) ,因此限制了较多溶剂和试剂的使用,且后期还需多步纯化来获得稳定的产品。同时,在合成过程中很难实现对反应条件的精确控制,在制备核壳结构、多级结构等复杂纳米材料方面仍面临着巨大的挑战。

因此,发展高质量纳米材料的制备方法和制备平台以及高效的纳米分析方法具有十分重要的研究意义。

微流控芯片技术是将化学反应(包括进样、混合、反应、分离、检测) 集成到一个微小芯片上来实现的一门新兴科学技术,具有微型化、集成化的特点。与传统制备方法相比,采用微流控技术制备纳米材料具有粒径形态可控、单分散性、绿色环保且低耗等优势。

因其微米数量级的通道结构、优良的液滴和流型操控性能、较快的传热传质速度等特点,微流控技术已广泛应用于金属粒子、氧化硅、纳米沸石、量子点、金属有机骨架材料( MOF) 等微纳米材料的高效合成中,该技术方法具有制备时间显著缩短、产品尺寸均一度好等优点。

同时,还能通过耦合多步合成过程制得微纳复合颗粒,如 CdS/ZnS 核壳量子点、Co/Au 核壳纳米粒子和核壳结构 MOF 微粒等,这些功能性微球因其优良的物理化学性质而广泛地应用于化学、光学、电子、医学等领域中。

目前基于微流控技术制备的纳米材料种类主要包括:金属纳米材料、氧化物纳米材料、量子点纳米材料等。

1、金属纳米材料

金属纳米颗粒由于其自身优异的光、电以及热性能赋予其在电学和光学器件、介电材料、生物成像和高导热流体等方面有潜在的应用前景。目前,已有研究者于微流体反应器中成功合成出金、银、铜和钯等金属纳米颗粒。

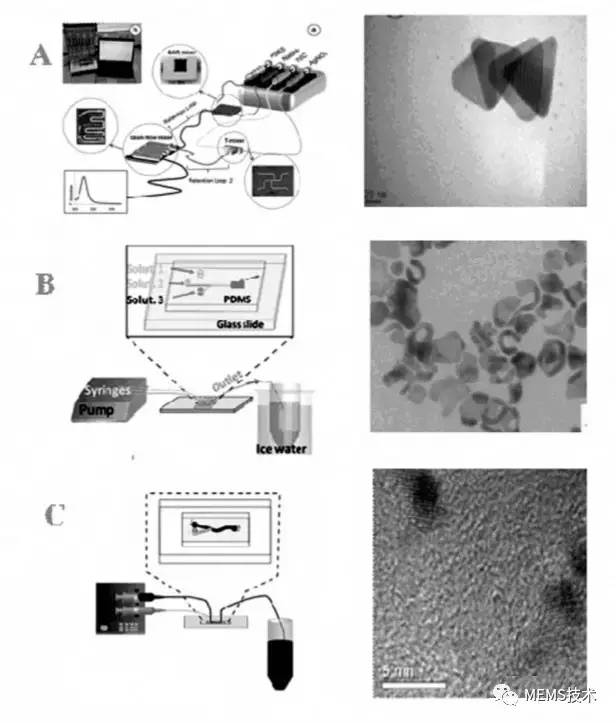

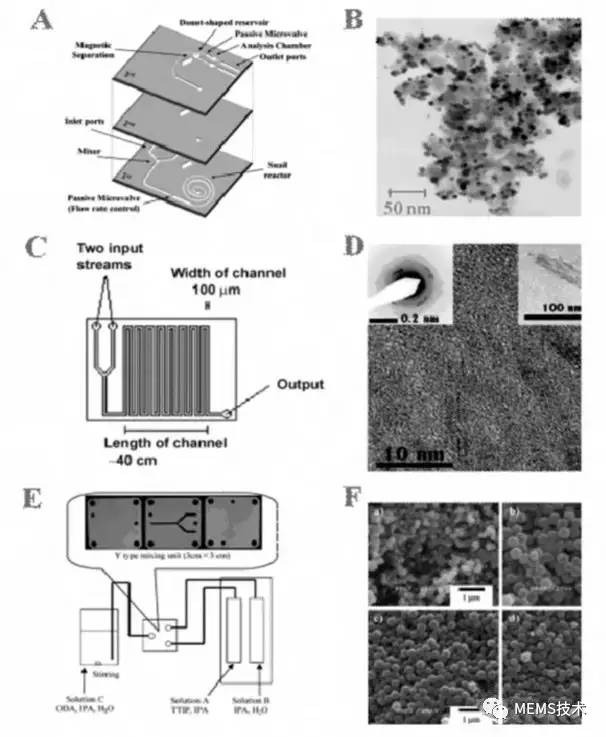

Michael Kohler 等利用微流体反应器,将 NaBH4溶解在10 mmol/L NaOH 中,在聚苯乙烯磺酸钠的存在下还原硝酸银得到了银纳米颗粒(见图1A) 。

此材料可以作为合成各向异性颗粒的晶种;在此基础上,又成功合成出尺寸在30~600 μm的银纳米颗粒原位嵌入的聚合物纳米粒子,原位嵌入的银纳米颗粒作为之后接下来银离子沉积的晶核,从而实现了具有表面增强拉曼光谱传感功能的聚合物微粒的合成。

Fu 等利用三通道的微流控芯片,以氯代十六烷基三甲基铵(CTAC)为保护剂,NaBH4为还原剂,在室温下合成出具有超薄折叠结构的金纳米片(见图 1B) 。

通过调节流体流速,可以获得厚度从小于1 nm 到几个纳米范围的金纳米片材料,电化学检测显示该材料在葡萄糖氧化过程中显示出非常高的活性;

在此基础上,该课题组利用简易 Y 型反应器,在炭黑的存在下,以聚乙烯吡咯烷酮( PVP) 为稳定剂,在 NaBH4存在下还原H2PtCl6得到尺寸均一的Pt/C 纳米催化剂( 见图 1C) ,扫描电子显微镜 ( SEM) 结果显示,材料具有良好的单分散特性,在90 μL/min 流速下得到 Pt 纳米粒子尺寸为2. 8 nm。

电化学测试表明,此材料无论在燃料电池正极和负极的电催化反应中均有很好的活性。

图1 微流控芯片合成金属纳米颗粒示意图

Wagner 等利用 NaBH4作为强还原剂在微流体反应器中制得小尺寸的金纳米颗粒;

Kohler 课题组利用微流体技术,采用光催化的方法成功合成出 2.7 nm 的金纳米颗粒;

Song 等报道了一种基于聚合物微流体反应器合成尺寸可控的钯纳米颗粒方法,该法是通过在四氢呋喃中用三乙基硼氢化锂还原 PdCl2实现钯纳米颗粒的合成,所制得的钯纳米颗粒相对于传统工艺尺寸更小;

Song 等还利用微流体装置成功制备了铜纳米粒子,所制备的铜纳米颗粒尺寸较小( 8.9~22.5 nm) ,并有很好的稳定性。

总之,相较于传统合成工艺,利用微芯片反应器合成金属纳米颗粒具有产率高、产物尺寸均一、单分散性等优点。基于微反应器的合成方法产品用量少,可以实现反应条件的精确控制,在连续大量合成具有特定形貌、尺寸及晶体结构的纳米材料方面有广阔的发展前景。

2、氧化物纳米材料

氧化物纳米材料由于可以实现对结构的调控、磁性的选择以及化学性质的修饰作用,已经得到了深入的研究和广泛的应用。TiO2和 SiO2由于在颜料、陶瓷、化工和冶金等领域的广泛应用受到研究者们的青睐。

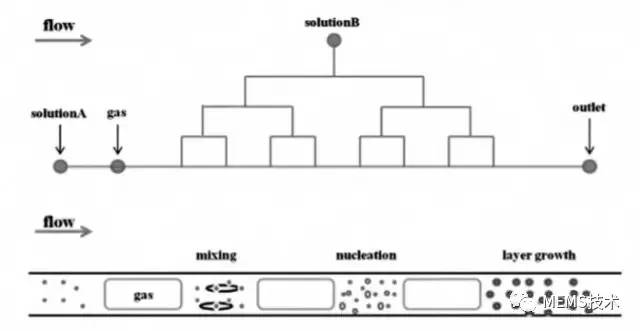

Cabrera 等以天然橡胶为材料设计出三层微流控芯片(见图 2A) ,具体过程如下: 首先在丙烯酸模具上设计出相应模板( 第一层和第三层芯片) ,之后在模板上逐滴滴入橡胶,65 ℃退火10 h,烘干后将橡胶取下,获得含有相应微通道的橡胶模板。

在第一层与第三层橡胶模板之间插入0. 4 mm 橡胶为第二层,每层模板之间以乳胶为粘结剂,手动按压粘合,65 ℃烘干到每层芯片完全干燥。

在此芯片基础上合成出金纳米颗粒修饰的Fe3O4颗粒(见图2B) ,该方法直接在芯片内部设置磁性分离单元,利用Fe3O4的磁性,在反应过程中同步实现产物的合成与分离,所合成的材料既不含有有机溶剂与表面活性剂,也不需经过特殊的热处理过程,即可直接用于药物应用。

Cottam 等在微芯片反应器中合成了一维纳米 TiO2(见图2C,2D) ,其具体方法是将加热干燥后的油酸降温后加入到四异丙醇钛(TTIP) 溶液中制成溶液 a,氧化三甲胺的水溶液为溶液 b,溶液 a 和 b 分别通入微芯片反应器,然后将芯片放入90 ℃烘箱中反应10 h,最终得到产物。

Shiba和Ogawa采用Y 型反应器(见图2E) ,以TTIP溶液为反应物a’,异丙醇的水溶液为反应物 b’,于 Y型反应器混合后通入硬酯胺与异丙醇的混合水溶液(溶液 c’) 中,搅拌24 h,经真空过滤,异丙醇洗涤,60 ℃下干燥24 h,得到硬酯胺杂化的 TiO2纳米颗粒(见图 2F) ,SEM 结果显示,与传统方法批量合成的材料相比,微芯片反应器合成的材料具有更好的球形形貌和分散性。

在此工作基础上之,Shiba 和 Ogawa采用同样的体系,在溶液 a’中另外加入不同浓度的四正丁氧基锆,合成出尺寸均一、分散性好且比表面积高的锆掺杂硬酯胺杂化 TiO2纳米颗粒。Zhou 等通过两相流体微反应器合成了沸石纳米粒子,通过控制温度、流速、微通道长度和老化时间等条件实现了对沸石纳米粒子的尺寸调控。

图2 微流控芯片合成氧化物纳米颗粒示意图

近年来,具有规整形貌的核壳材料微球由于其在药物缓释、轻质填料、催化反应、色谱分离、光子带隙材料中的潜在应用,受到许多研究者的关注,其中TiO2包覆的SiO2材料因其具有良好的催化性能而备受瞩目。

Khan 和 Jensen设计出多步微流控芯片反应器实现了SiO2 /TiO2核壳材料的合成。图3是绘制的其简易流程。具体实验设计如下:在 SiO2的乙醇溶液( 含少量水) 中通入 N2气,交替产生流体相与气相,之后多步加入低浓度四乙氧基钛( TEOT) 溶液,水解实现 TiO2包覆,生长沉化得到 SiO2-TiO2核壳材料。

N2气的存在不仅实现了两相交替的分段反应,获得材料生长停留的窄尺寸分布,同时也加速TEOT与分散相 SiO2颗粒的快速混合。采用微流控芯片多步反应器,不仅解决了传统批量、半批量合成中包覆壳层过厚、二次成核以及产物聚集的问题,同时也实现了低浓度下高质量产物的大量合成。

Luo 等以 PMMA 为基底材料制成同轴微流体反应器,采用两相反应体系合成出 TiO2-SiO2核壳结构纳米颗粒。具体方法将钛酸四丁酯( TBOT)分散在石蜡中,再将SiO2溶胶逐滴加入,TBOT在水–油界面发生水解生成 TiO2薄层,实现对 SiO2的包覆从而形成核壳结构,产物经正辛烷洗涤后冷冻干燥,在空气气氛下500 ℃烧结4 h 得到最终产物。

图3 多级微流控芯片反应器合成核壳结构纳米材料示意图

3、量子点纳米材料

半导体纳米材料具有光电催化特性、光电转换特性以及特异的电学特性等,具有广泛的应用前景。基于微流体合成反应器合成量子点纳米材料,目前已有相关报道。

2002 年,Edel 等首次报道了利用层流微结构混合器合成CdS纳米材料的方法,通过增加反应物的流过时间,合成了不同尺寸的单分散纳米颗粒。Dai 等以 CdCl2和 Na2S为原料,以 3-巯基丙酸(MPA) 为保护剂同时调控产品尺寸,得到了尺寸在3.2 nm 左右均相单分散的CdS 纳米颗粒。

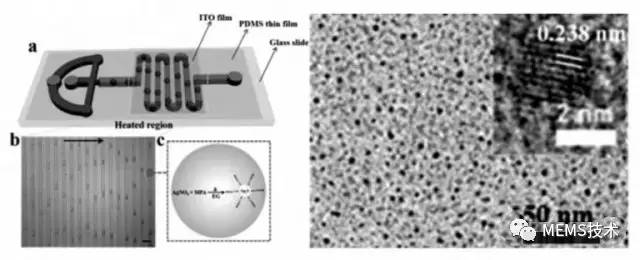

Shu等于两相微流体反应器中成功合成出单分散水溶的 Ag2S 量子点,他们以豆油为油相,AgNO3为原料,MPA为保护剂,合成出了表面带有羧基终端的 Ag2S 量子点,该材料具有良好的水溶性(如图4) 。

图4 微流控芯片合成 Ag2S 量子点

4、总结与展望

由于微芯片反应器合成纳米材料具有耗样少、产率高、操作简单等优异特性,已经被越来越多地应用于纳米材料的合成研究中。微流体纳米材料合成方法成功地解决了传统批量合成存在的问题,使得所合成材料形态可控,粒径分布窄,几乎达到了单分散性分布,开启了纳米材料合成的新方向。

但是,基于微流控技术合成纳米材料还面临着许多挑战与创新,要制备高质量的微纳米材料,除了微芯片的通道结构设计以外,在时间、空间上对温度、浓度梯度、流速、pH 值、介电常数等反应条件的精确控制也是关键因素。

分析方法在微流体合成系统中的集成与在线分析是发展通用微流体制备平台和仪器的必然趋势。实现多维度合成以及实时监测一体的微流控合成体系仍然需要不断的探索研究。

版权所有 © 苏州迈克弗路精密科技有限公司 苏ICP备17063174号-1 未经许可 严禁复制 技术支持: